連云港晟源科技有限公司是一家高新技術企業,通過多年的自主研發和工藝試驗,成功研發出具有自主知識產權的用于解決循環流化床鍋爐磨損的并能現場進行施工的水冷壁合金防磨機器人裝置、專用材料和熔滴熔敷工藝方法,已取得十余項發明和實用新型專利。

全自動合金熔敷防磨技術工藝簡介

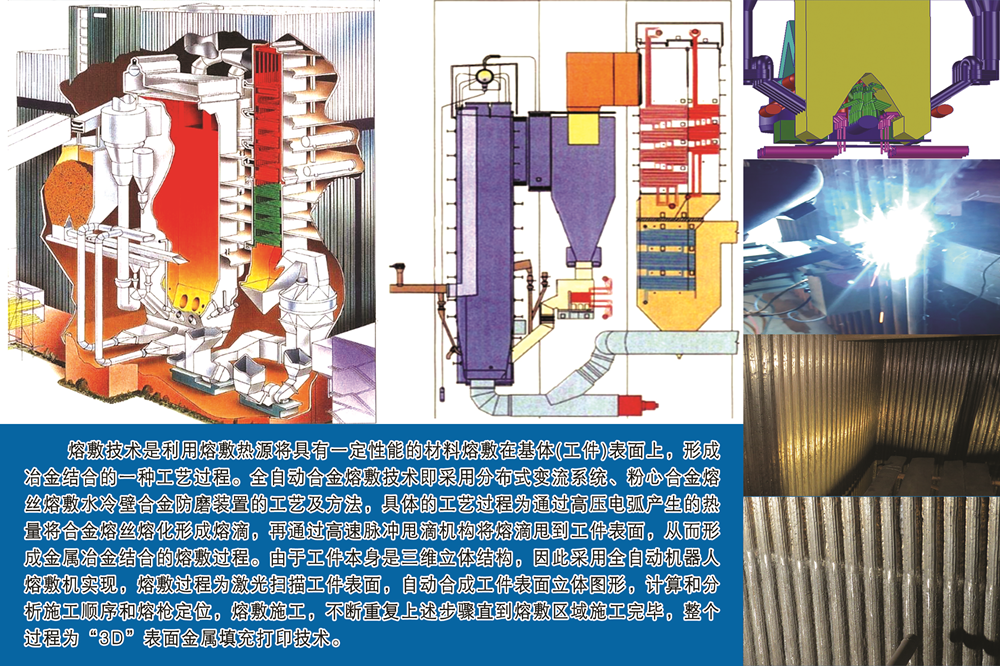

1 熔敷技術是利用熔敷熱源將具有一定性能的材料熔敷在基體(工件)表面上,形成冶金結合的一種熔敷工藝過程。利用熔敷的方法在焊件表面獲得耐磨、耐熱、耐腐蝕等特殊性能的熔敷金屬層。

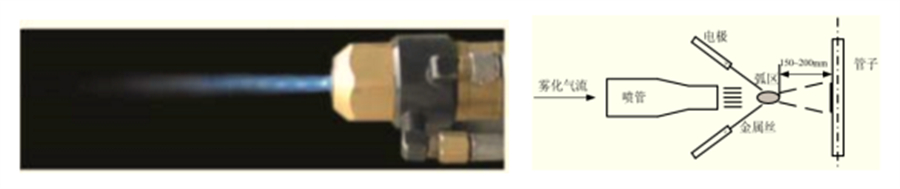

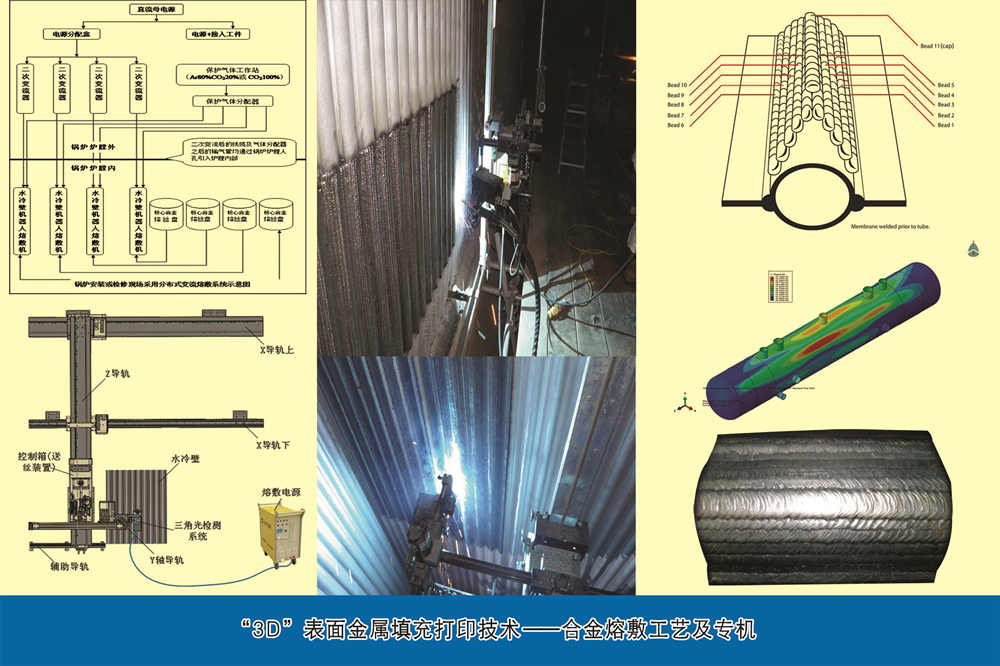

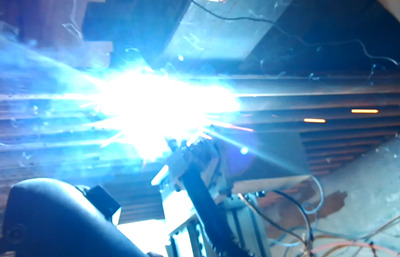

2 全自動合金熔敷系統既采用分布式變流熔敷系統、粉心合金熔絲熔敷水冷壁合金防磨裝置系統及方法,具體的工藝過程為通過高壓電弧產生的熱量將合金熔絲融化形成熔滴,再通過高速脈沖甩滴機構將熔滴甩到工件表面,從而形成金屬冶金結合的熔敷過程。

循環流化床鍋爐防磨新技術:全自動合金熔敷防磨技術簡介

全自動合金熔敷防磨技術工藝簡介

1 基于弧壓傳感和二次變流自動熔敷技術:

利用弧壓傳感技術保證在等弧長等電流情況下實現高速高效率熔敷過程,實現了低電流密度小穩定熔敷過程,保證了超低稀釋率。電弧燃燒過程中,實時檢測電弧電壓和電流,依據熔敷速度去調整送絲速度,實現機械誘導結合電流波形控制溶滴過渡。

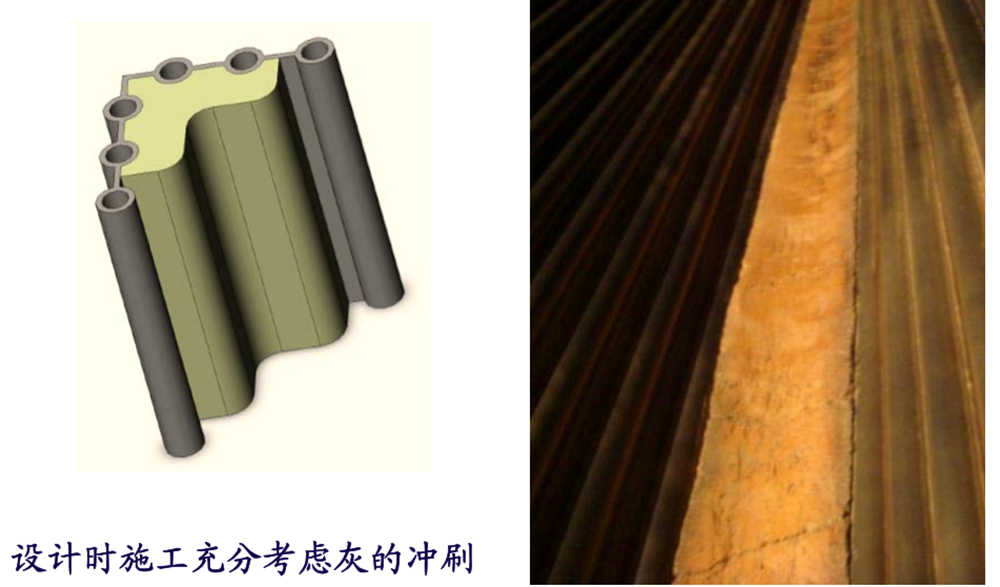

由于工件本身不是一維平面,而是三維立體結構,因此熔敷過程采用全自動機器人熔敷機來實現,熔敷過程為激光掃描工件表面,計算機合成工件表面立體圖形,自動計算和分析施工順序和熔槍定位,熔敷施工,周而復始的重復上述步驟直到熔敷區域施工完畢,整個過程類似“3D”表面金屬打印技術。

防磨技術為主動防磨型技術,即在鍋爐的過渡區采用全屏曲面熔敷的方式熔敷上一層硬度高于HRC50的合金材質,一般低厚度可以保證1.5mm以上,厚度根據磨損要求年限增加層數。

全自動合金熔敷再造工藝的技術性能及特點

1.合金熔敷層與基體為冶金結合,結合強度與原基保持一致.

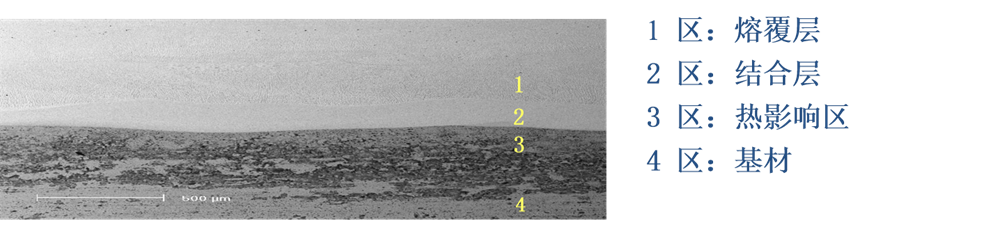

2.基體材料在合金熔敷過程中僅表面微熔,微熔層為0.2-0.5mm。基體熱影響區極小,一般為0.5-0.8mm。

3.合金熔敷過程中基體溫升不超過80℃,基本無熱變形。

4.合金熔敷技術可控性好,易實現自動化控制。

5.合金熔敷層與基體均無粗大的鑄造組織,熔敷層及其界面組織致密,晶體細小,無孔洞、夾雜、裂紋等缺陷。

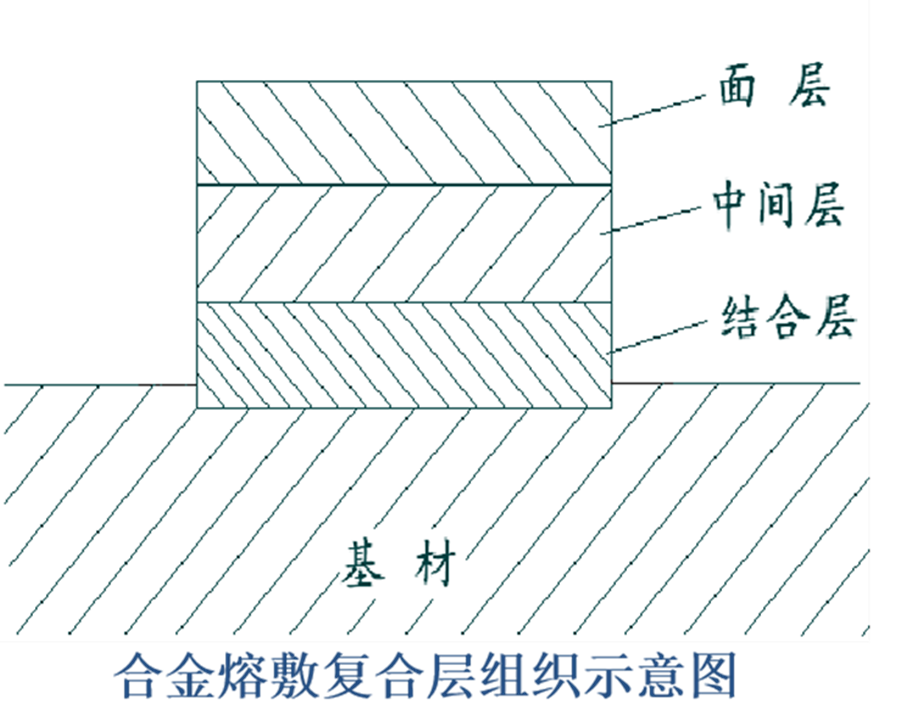

6.合金熔敷復合層組織由底層、中間層以及面層組成的各具特點的梯度功能材料,底層具有與基體浸潤性好、結合強度高等特點;中間層具有一定強度和硬度、抗裂性好等優點;面層具有抗沖刷、耐磨損和耐腐蝕等性能,使熔敷后的工件在安全和使用性能上更加有保障。

熔滴熔敷工藝特點

1 主動型防磨防腐、耐磨持久(3-8年)厚度可控(2-5mm)硬度可控(HRC45-60)冶金結合,母材表面微熔(0.2-0.5mm)母材溫升低(<80℃),管屏無變形。

2 機器人自動化施工,金屬修復再造“3D”熔滴填充打印,強化換熱。

“3D”全自動合金熔敷再造防磨技術的應用

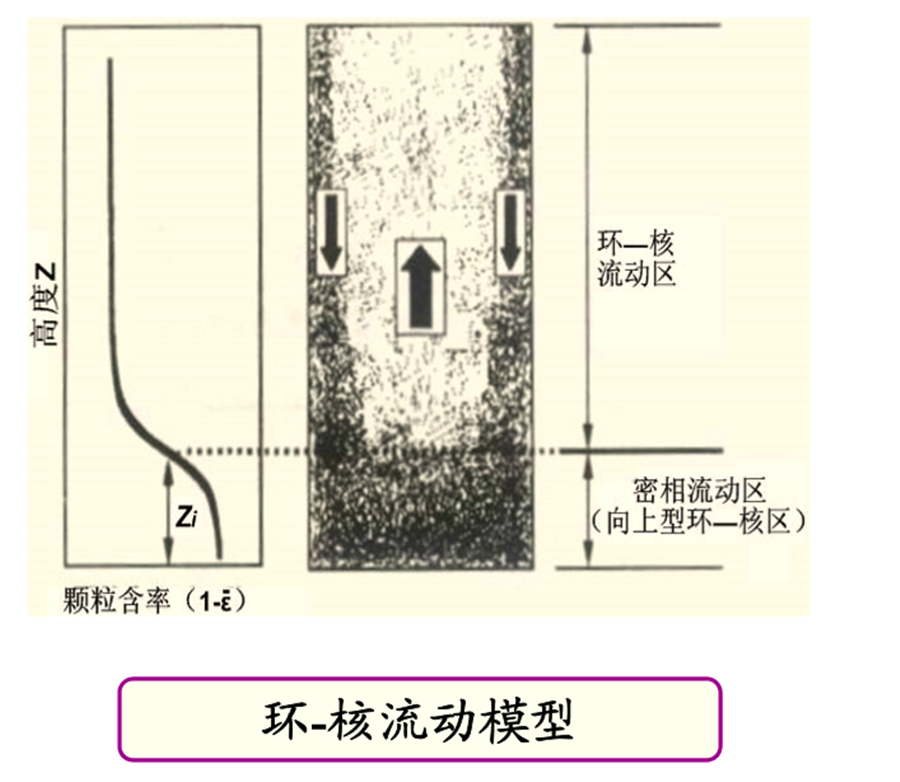

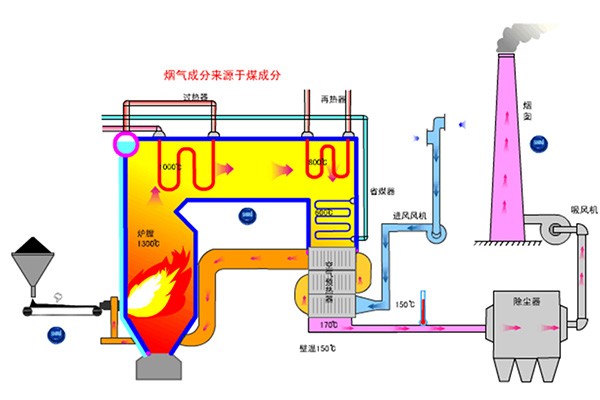

磨損機理:循環流化床鍋爐爐內流動特性

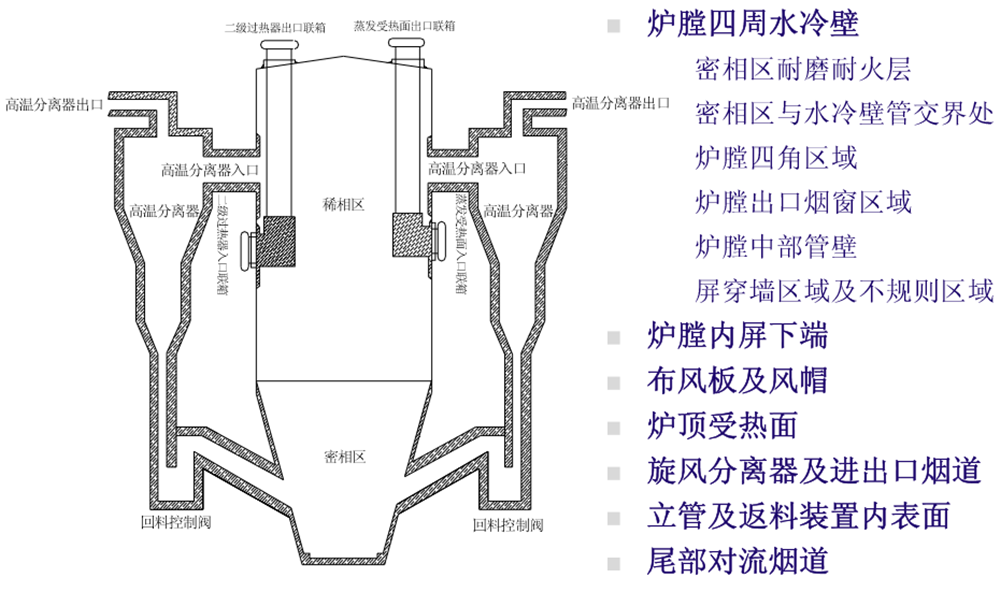

磨損機理:循環流化床鍋爐主要磨損區域

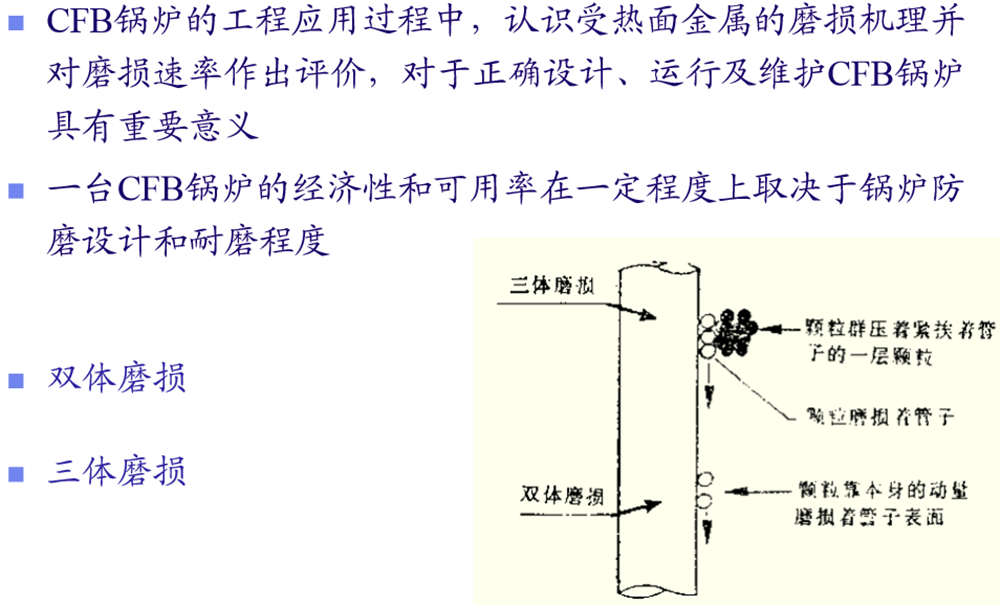

磨損機理和影響因素

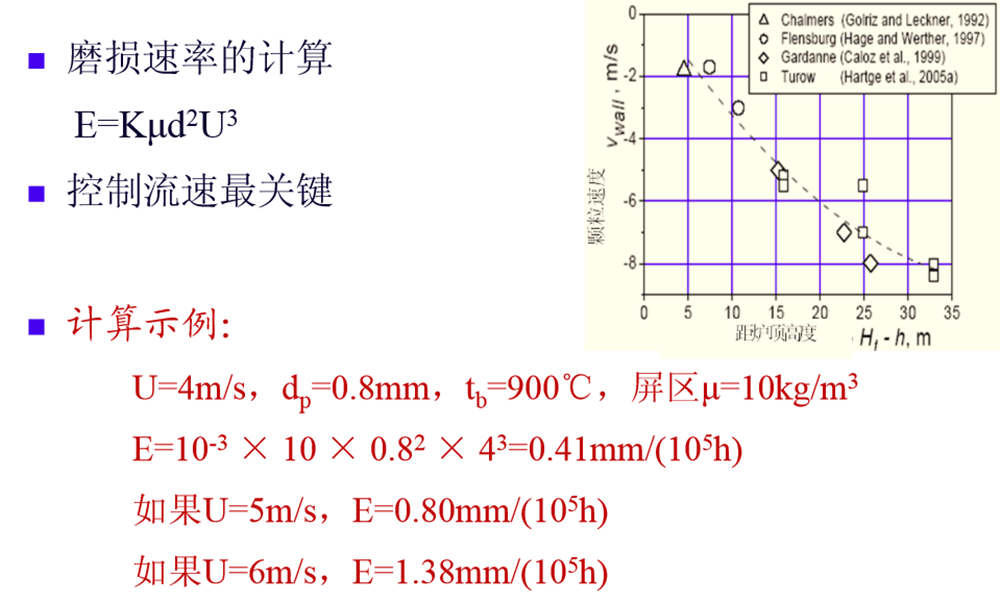

循環流化床鍋爐磨損速率計算

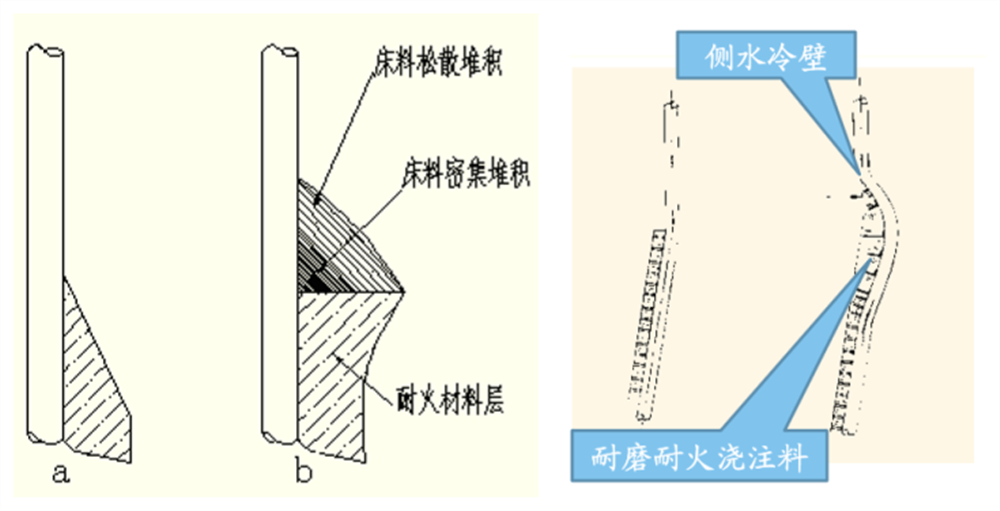

循環流化床鍋爐耐火材料交界面處的磨損

? CFB鍋爐防磨的重點是密相區與稀相區耐火材料澆注與光管水冷壁 之間的交界面

? 在兩者交界的區域內,顆粒濃度相對較高,且交界處管子方向會與 物料流向不一致,易產生磨損

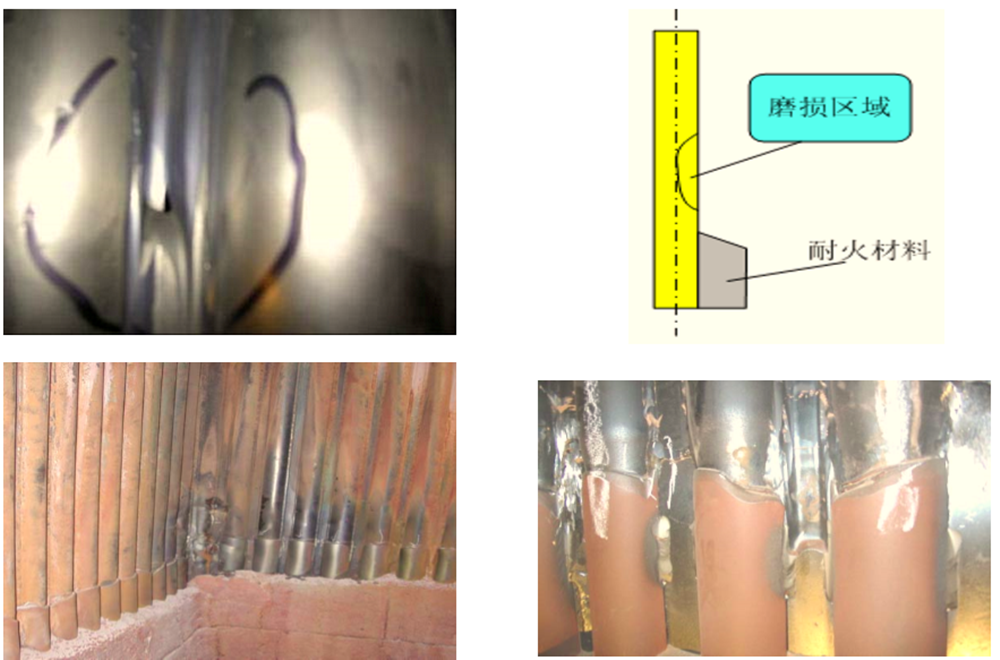

耐火材料交界面處的磨損

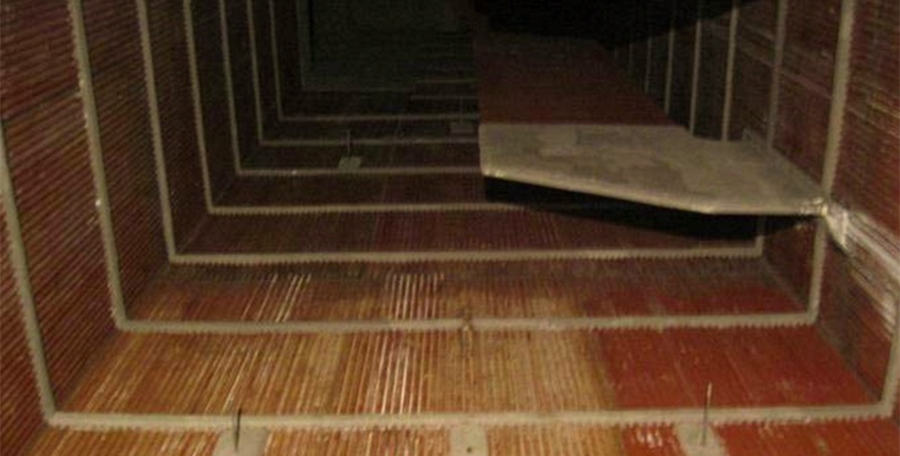

水冷壁四角區域的磨損

水冷壁四角區域采用敷耐火材料防磨

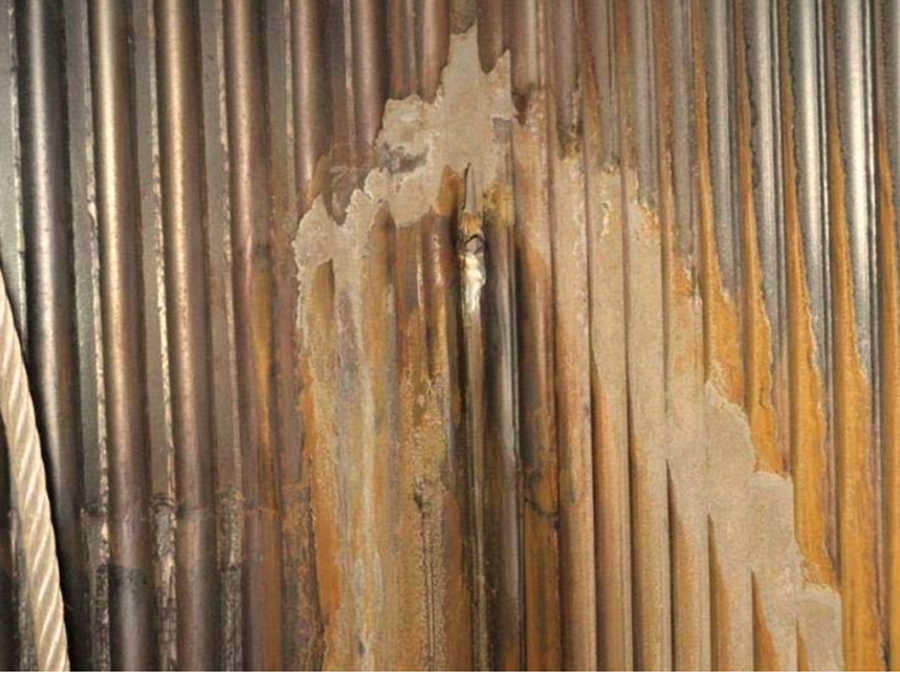

水冷壁四角區域防磨耐火材料脫落后磨損

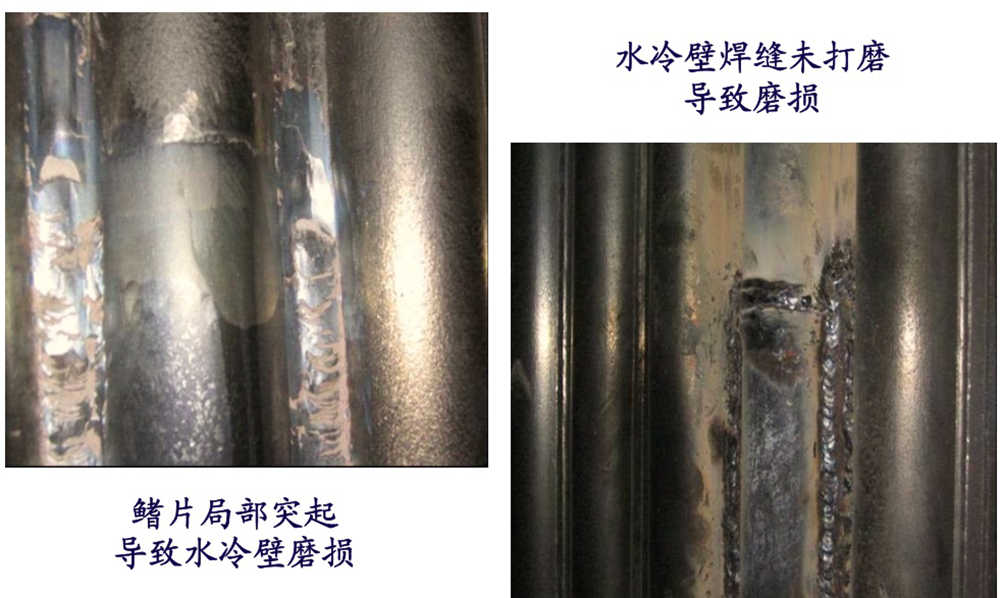

稀相區水冷壁不平整區域的磨損

稀相區水冷壁異形區域的磨損

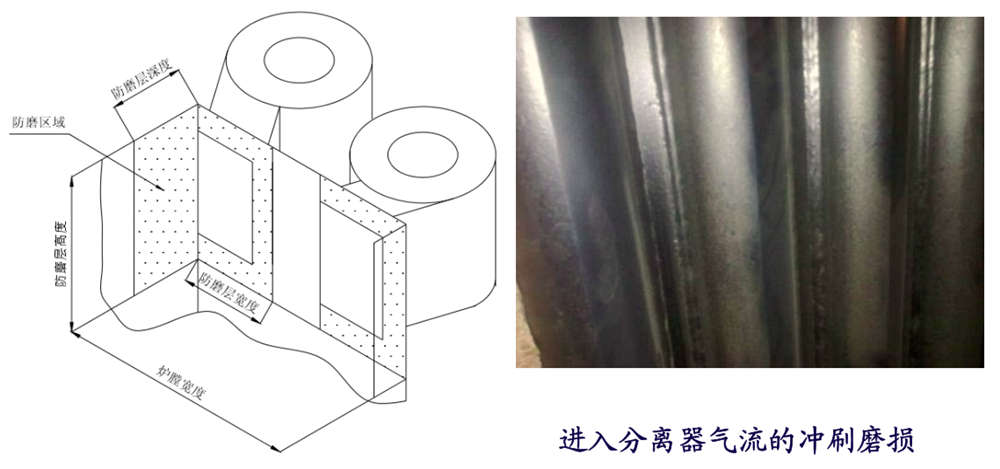

分離器入口區域水冷壁側磨

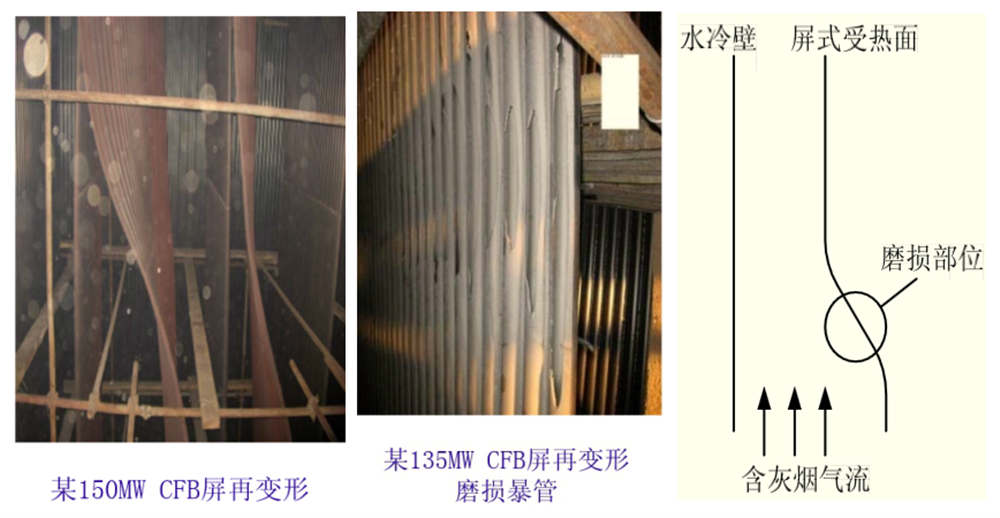

擴展水冷屏根部的磨損

過熱屏下部耐火材料脫落后的磨損

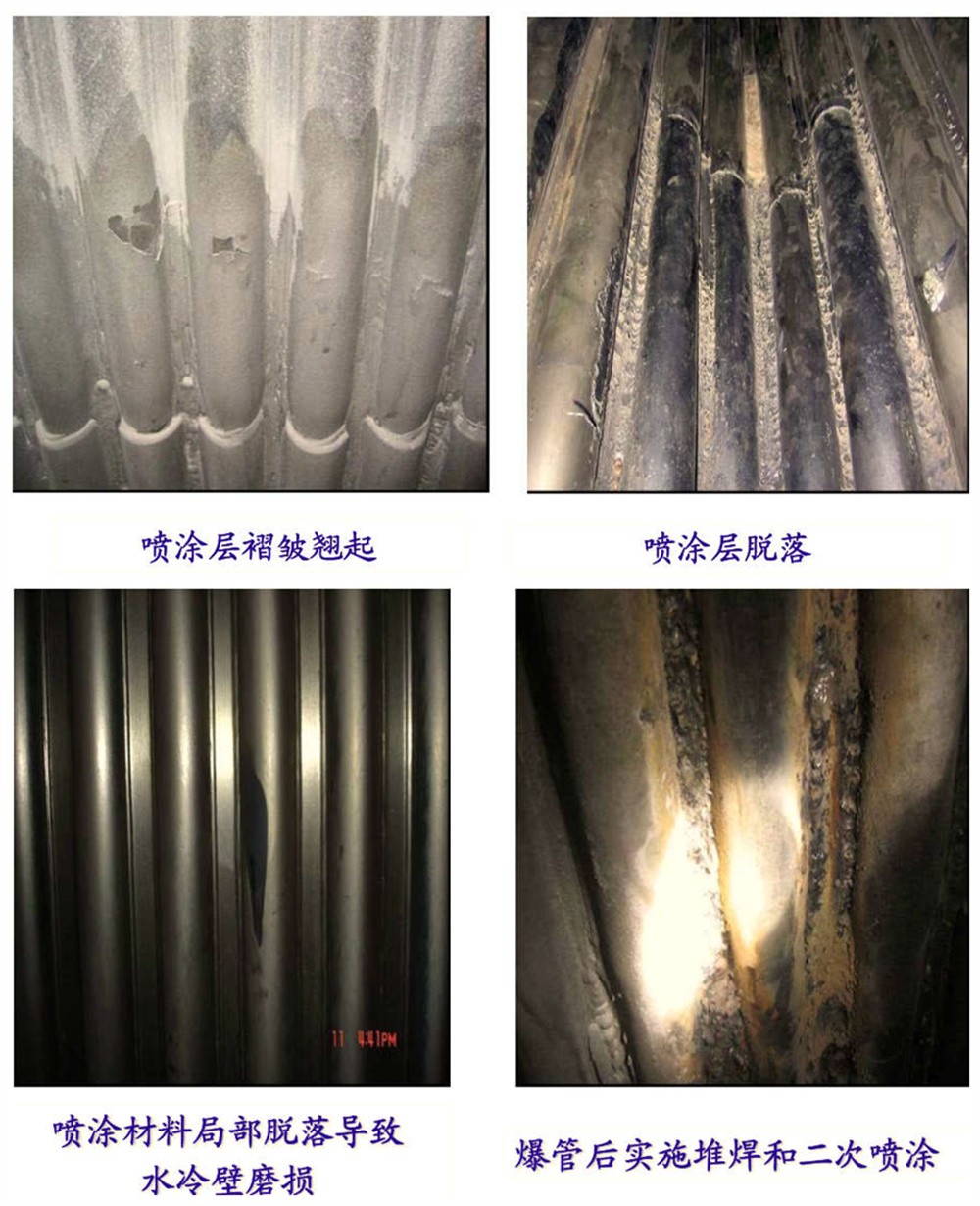

現有防磨技術:噴涂

? 超音速噴涂技術

? 電弧噴涂

? 噴涂耐磨合金材料可增強水冷壁的抗磨能力,增加水冷壁的使用壽命

? 噴涂層不能太厚,局部磨損嚴重區域防磨效果有限

現有防磨技術及應用:噴涂—特點及應注意的問題

現有防磨技術:防磨梁

? 耐火耐磨材料形成凸臺,沿水冷壁高度方向以一定間距水平 或傾斜多階布置

? 防磨凸臺顯著降低了爐膛貼壁流的速度和濃度(貼壁流速度 可由8m/s減少到2m/s )

? 保證水冷壁管的耐磨壽命由3個月左右延長到1年以上,得到一定用戶的認可

技術特點:

? 主動方式,降低了爐膛貼壁流的速度和濃度

? 安裝簡單方便,不需對爐膛水冷壁進行大量改造

? 運行可靠,檢修簡單方便

? 影響爐內對流換熱

? 加裝防磨梁會減少4%左右的受熱面,對鍋爐爐內水冷壁吸熱的影響在5%左右 ?

? 加裝防磨梁后,假設不對鍋爐運行狀況和爐內受熱面面積 進行調整變化,在同樣負荷下,將會引起床溫升高。以爐內 水冷壁受熱面傳熱溫差為520℃考慮(假定床溫880,飽和水 溫度360℃),根據加裝前、后吸熱量相等,則加裝防磨裝 置后床溫為: (880-360)/(1-5%)+360=907℃

? 若吸熱量不變,加裝防磨梁后會使的床溫升高約27℃

? 目前多采用多道防磨梁防磨

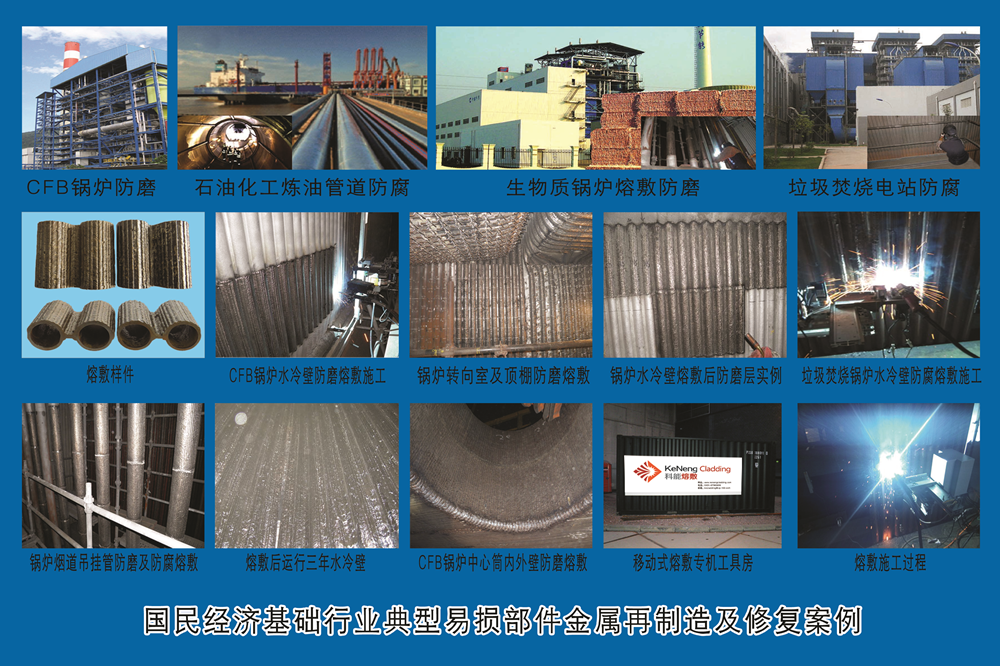

“3D”金屬填充熔敷再造工藝在CFB鍋爐防磨領域的應用

全自動合金熔敷防磨工藝系統簡介

連云港晟源科技有限公司致力于金屬再生制造技術,當前研究及業務重點為鍋爐水冷壁的熔敷再生制造及延長鍋爐壽命。該技術由熔敷材料、熔敷工藝和熔敷設備三項關鍵技術組成。

循環流化床鍋爐防磨新技術:全自動合金熔敷防磨技術

關鍵技術優勢

熔敷材料:采用了我公司自有配方的合金粉芯熔絲,Fe.C.Nb.Ni.Cr.Mn.Si及微量稀土元素有機配比,與鍋爐水冷壁常用材料結合性好,表面硬度達到洛氏硬度50以上,與合金噴涂相比,耐磨壽命提高6-10倍以上;

熔敷工藝:采用熔滴甩附和弧壓反饋熔敷技術,熔敷深度淺,母材稀釋率低,工件變形小,基本無熔覆裂紋,外觀美觀光滑。

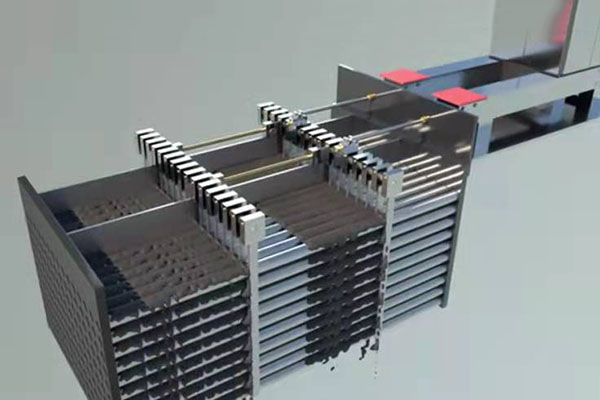

熔敷設備:采用鋁合金便攜可拆裝式導軌結構,便與安裝并全數字控制,具有水冷壁外形激光檢測功能,可自動適應水冷壁安裝誤差,具有有線/無線遙控功能,整體設備可在鍋爐內組成一個5軸聯動數控設備,熔敷過程全自動化。

循環流化床鍋爐防磨新技術:全自動合金熔敷防磨技術

技術創新:

1. 高強度復合型再生材料。本公司具有自主配方的藥芯復合型再生材料內添加多種合金元素,熔敷后在金屬內形成點狀及網狀硬質合金脈絡,硬度高,同時具有高韌性,比原始基體的耐磨、耐腐蝕性高出6-12倍以上。

2. 誘導型熔滴甩附技術。采用弧壓反饋技術控制熔滴生成,采用機械誘導方式實現熔滴甩附,進而保證熔覆層厚度均勻,與母材的過渡層極薄(<0.5mm)熱輸出量小,對薄壁管母材的耐壓性沒有影響。

3. 具有光學三維檢測及3D打印功能的全自動直角坐標熔敷機器人。熔敷機器人具有激光掃描三維檢測功能,具有5軸聯動數控系統,可以自動完成零部件的三維形貌檢測,并沿該形貌完成3D打印式自動熔敷。

應用創新:

1. 鍋爐水冷壁掛便攜式可拆裝導軌系統

該機構采用全鋁合金結構,設備輕便,整個導軌系統可以專用工具方便地拆為5部分,便于攜帶及通過狹小的鍋爐口。X軸雙導軌及輔助導軌具有解耦機構,安裝時不必保持平行度,方便在鍋爐水冷壁掛裝。

2. 鍋爐水冷壁熔覆用便攜式遙控技術

該遙控裝置采用全數字編碼,短波無線發射,熔敷時操作人員可以遠距離遙控,減小熔敷強光對操作人員的損害,同時提高工作效率。該遙控裝置具有10億次不重復編碼,多臺設備同時使用時不會相互干擾。

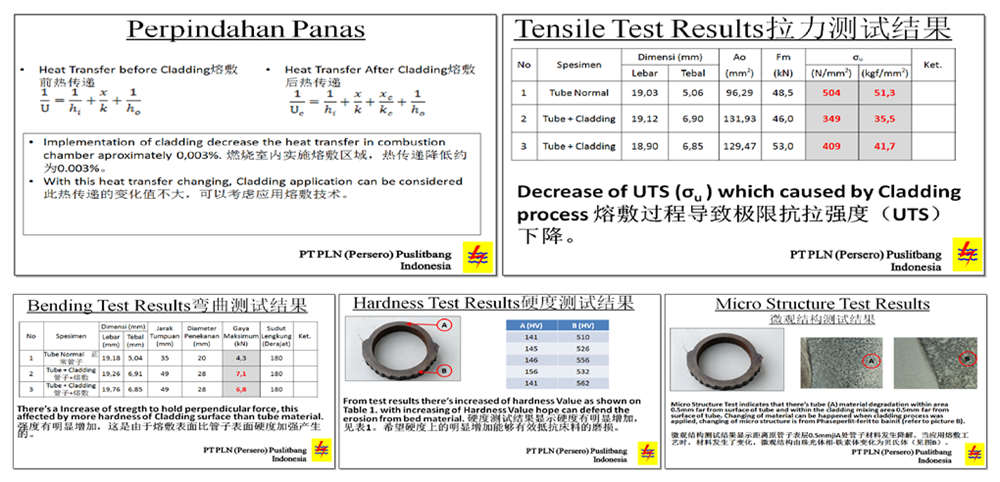

產品/服務-相關檢測報告

循環流化床鍋爐防磨新技術:全自動合金熔敷防磨技術工藝簡介

全自動熔敷防磨防腐技術特點及與金屬噴涂層的區別:

? 主動型防磨,合金熔敷層表面光滑,無裂紋,無氣孔,耐磨持久;

? 可以實現磨損水冷壁修復再造:一般情況下,已經減薄 的水冷壁只要水壓試驗能打住壓及壁厚超過2.5mm,即可實現修復再造,既采用與原母材基本相同的材質進行修補性熔敷,后再進行合金防磨熔敷,終實現再造并提高防磨特性的目的;

? 相對于金屬噴涂層的機械擠壓式粒子結合來講,合金熔敷防磨層為冶金結合,在保證HRC50以上的基礎上,結合強度高;

? 厚度遠遠高于金屬噴涂層厚度,而且可控,一般金屬噴涂防磨層厚度0.6mm,超過此厚度容易脫落,而合金熔敷防磨層可根據業主及鍋爐的實際磨損情況調整厚度(2-4mm);